În detaliu: reparație ciocan hidraulic de la un adevărat maestru pentru site-ul my.housecope.com.

Singurul lucru care împiedică ciocanul să se transforme în fier vechi este un bun plan de întreținere preventivă, necesar pentru a reduce timpul de nefuncționare și costurile. Un program de întreținere preventivă te ajută să ai grijă de lucrurile mărunte înainte ca acestea să devină probleme mari.

Monitorizarea timpului de funcționare a dispozitivului permite întreținerea programată la intervale regulate. Standardul industriei este de un an, ceea ce corespunde la aproximativ 2.000 de ore de utilizare a media. Timpul de pornire al ciocanului este de aproximativ 25% din timpul de funcționare al purtătorului. Astfel, dispozitivul produce aproximativ 500 de ore pe an.

Indiferent de câte verificări de rutină ați face, costul de funcționare al întrerupătorului va crește. Designul, materialul și calitatea construcției sunt direct legate de durata de viață. Pe măsură ce dispozitivul se uzează, este posibil să nu funcționeze la fel de bine ca înainte, ceea ce duce la creșterea timpului de nefuncționare și a costurilor de întreținere. Va veni momentul când ciocanul va trebui înlocuit. Dar acest lucru nu înseamnă că vechea unealtă trebuie aruncată. El poate servi ca donator de piese de schimb sau poate fi implicat în sarcini care nu sunt prea dificile.

Primul pas în asigurarea longevității întreruptorului este instalarea și dimensionarea corespunzătoare. Dacă se folosește un ciocan mic într-o lucrare care necesită o unealtă mult mai mare, durata de viață a acestuia va fi scurtată. Acest lucru se datorează supraîncărcării. Forțezi ciocanul să facă ceva pentru care nu a fost conceput. Un instrument mare poate face o sarcină mai puțin complexă dacă are sens financiar. În acest caz, operatorul trebuie să selecteze cu atenție dimensiunea și puterea instrumentului pentru o anumită sarcină.

| Video (click pentru a reda). |

Sistemele hidraulice trebuie, de asemenea, configurate pentru a se potrivi cu ciocanul utilizat. Ciocanele sunt proiectate să funcționeze într-un anumit interval de presiune și debit hidraulic. Dacă dispozitivul este operat în afara parametrilor din fabrică, atunci nu se va întâmpla nimic bun din această cauză.

O greșeală obișnuită este să setați incorect debitul și presiunea sau să instalați dispozitivul pe o mașină sau alta fără atenția corespunzătoare. Debitul afectează viteza cu care funcționează ciocanul. Dacă depășiți viteza, iar materialul nu se rupe, veți începe să sari. Când se întâmplă acest lucru, vibrația va fi transferată pe suport. Acest lucru va duce la uzura unor componente, precum și la crăpături în brațul de transport. Această energie trebuie să meargă undeva. Ea pleacă, practic, să distrugă ciocanul.

Lucrul cu debit sau presiune scăzută deteriorează, de asemenea, unealta.

Lubrifiantul trebuie să reziste la temperaturi și presiuni ridicate. Trebuie să conțină aditivi speciali, cum ar fi grafitul și cuprul.

Producătorii recomandă în general grăsimile de molibden cu temperaturi de funcționare peste 260°C. Molibdenul oferă o lubrifiere suplimentară atunci când componentele uleiului se defectează.

Dacă utilizați un lubrifiant care se defectează la temperaturi sub 500 °C, atunci după o perioadă scurtă de timp ciocanul nu va avea suficient, deoarece va începe să se despartă.

De asemenea, merită să acordați o atenție deosebită intervalelor de lubrifiere, care pot varia în funcție de cât de des este utilizată unealta. Jugul trebuie lubrifiat înainte de pornire și la fiecare două până la trei ore de funcționare.

Există semne vizuale că ciocanul nu primește suficientă lubrifiere. Ca regulă generală, dacă partea inferioară a bucșei este uscată sau lucioasă, atunci este timpul să lubrifiați.

Sistemele automate de lubrifiere sunt capabile să ofere o aprovizionare stabilă cu lubrifiant.

Cu cât ciocanul hidraulic este mai mare, cu atât este mai mare nevoia de a-l echipa cu un sistem automat de lubrifiere. Unele modele foarte mari nu pot fi furnizate manual cu suficient lubrifiere.

Tramac recomandă utilizarea sistemelor automate de ungere la ciocanele cu un cuplu de 4000 Nm sau mai mult. Pentru astfel de modele, este potrivit un sistem care furnizează o cantitate de 7 mm de unsoare de fiecare dată când ciocanul este în funcțiune. Pentru modelele mici, 6-10 pulverizări de lubrifiant la fiecare oră vor fi suficiente pentru a menține un nivel suficient.

Dar și sistemele automate de ungere necesită atenție. Una dintre principalele probleme cu aceste sisteme este un fals sentiment de securitate. Nu este neobișnuit ca un recipient sau un cartuș să se golească în timpul funcționării.

Unele ciocane hidraulice au control gaz-hidraulic. Aceste modele folosesc azot gazos în spate ca airbag și pentru a crește puterea. Gazul și presiunea hidraulică trebuie verificate săptămânal. Trebuie amintit că temperatura ambiantă poate afecta acești indicatori.

De asemenea, trebuie să verificați dacă șuruburile sunt slăbite sau rupte, verificați gradul de uzură al bucșelor. Dacă jocul se simte în bucșe, atunci acesta este un semn alarmant.

Bucșele frontale uzate vor cauza alinierea greșită între piston și unealtă. Pistonul poate atinge peretele interior al corpului în timpul funcționării, ceea ce poate deteriora pistonul în sine și corpul, care sunt cele mai scumpe părți ale ruptorului.

Ştifturile de blocare sunt, de asemenea, supuse uzurii. Acestea trebuie îndepărtate și inspectate la fiecare 40 de ore de funcționare. Acest interval poate varia în sus sau în jos în funcție de materialul din care sunt fabricați știfturile. Zonele ținute de știft ar trebui, de asemenea, inspectate pentru deteriorări.

Dacă începeți să observați uzura excesivă a sculei în timpul inspecțiilor săptămânale, acordați atenție modului în care este utilizat ciocanul. Prezența uzurii poate indica funcționarea frecventă în gol a sculei. Consecințele unei astfel de utilizări greșite pot fi foarte costisitoare.

Unii producători, cum ar fi Furukawa, sugerează ca operatorii să rotească știfturile de blocare astfel încât să se poarte uniform. Acest lucru le poate dubla și durata de viață. Abraziunea minoră este tolerabilă. Dar când apar cicatrici adânci, știfturile trebuie înlocuite. Dacă acest lucru nu se face la timp, acestea se pot deforma și va fi foarte dificil să le îndepărtați.

Inspecția sistemului de blocare a întreruptorului poate varia în funcție de producător și de operare. Trebuie verificat la schimbarea sculei.

Fiecare inspecție vă va oferi un profil complet de utilizare pentru un anumit întrerupător. Acest instrument este în esență un transportator de energie. O inspecție tehnică va arăta cât de eficient este transferată energia și dacă a existat o uzură prematură sau o utilizare necorespunzătoare a unealtei.

Acordați atenție naturii specifice a uzurii. Uzura neuniformă (pe partea superioară a sculei) indică faptul că ciocanul nu este folosit în unghi drept față de materialul care trebuie spart.

De asemenea, ar trebui să acordați atenție furtunurilor și cuplajelor hidraulice. O cauză foarte frecventă a defectării ciocanului este rezultatul cuplajelor slăbite pe furtunurile montate pe suport. O altă cauză comună a defecțiunii este prezența uleiului contaminat în ciocan. Acest lucru se întâmplă de obicei atunci când operatorul trece de la ciocan la găleată și apoi înapoi la ciocan. Asigurați-vă că nu există murdărie pe capetele furtunurilor.

În timpul funcționării ciocanelor hidraulice apar diferite tipuri de defecțiuni, ceea ce duce la necesitatea efectuării unor lucrări de reparație sau de reglare. Probabilitatea defecțiunilor crește dacă nu sunt respectate cerințele și recomandările din manualul de operare. Eșecurile pot apărea și în funcție de caracteristicile de proiectare, materialele utilizate și tehnologia de producție. În cele mai simple cazuri, reparațiile pot fi efectuate pe șantier, dar în unele cazuri reparațiile trebuie efectuate în ateliere care dispun de echipamentele tehnologice necesare și personal calificat.

Există cazuri când nu este posibilă pornirea ciocanului hidraulic atunci când este pornit pentru prima dată după atașarea acestuia la excavator. În primul rând, ar trebui să verificați conexiunea corectă a liniilor electrice la ciocanul hidraulic - „presiune”, „scurgere”, asigurați-vă că ciocanul hidraulic este apăsat pe obiectul de lucru, iar unealta sa este împinsă în cutia osiilor. pana se opreste se verifica presiunea in conducta de alimentare cu presiune, se masoara valoarea folosind un tester hidraulic.alimentarea pompei hidraulice a masinii de baza. Dacă parametrii stației de pompare a mașinii de bază corespund caracteristicilor tehnice ale ciocanului hidraulic și conectarea acestuia la sistemul hidraulic este realizată corect, atunci noul ciocan hidraulic ar trebui să funcționeze, deoarece fiecare instanță a ciocanului hidraulic este testată și rulată. -intra la standul producatorului.

În timpul funcționării ciocanului hidraulic, toate perechile sale de frecare sunt supuse uzurii: tija sculei - bucșe de sculă, lovirea manșonului cilindrului de lucru (sau corpul cilindrului însuși), bobina - manșonul distribuitorului. Cantitatea de uzură a pieselor este puternic influențată de puritatea fluidului de lucru (ulei) al sistemului hidraulic. Când funcționează cu ulei curat, piesele supapei vor dura de obicei toată durata de viață a ruptorului. Deci, de exemplu, în compania noastră a trebuit să reparăm ciocanele hidraulice SP-62, produse în urmă cu 25…30 de ani, ale căror distribuitoare hidraulice nu trebuiau înlocuite cu altele noi.

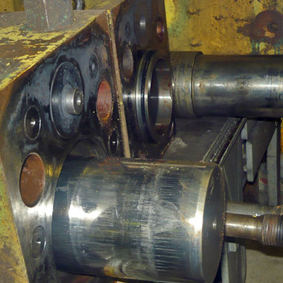

Cea mai importantă și costisitoare pereche de frecare a unui ciocan hidraulic este percutorul - manșonul cilindrului de lucru, bucșe de ghidare în care se mișcă tijele de percuție. La fabricarea acestor piese se impun cerințe ridicate privind acuratețea și curățenia prelucrării suprafețelor de împerechere. Când percutorul se mișcă, viteza sa de alunecare față de suprafețele cilindrului de lucru atinge 8...9 m/s. În plus, aceste piese sunt afectate de sarcini de șoc, care au și o componentă radială, a cărei valoare este puternic afectată de uzura perechii bucși sculă-uneltă.

Ca urmare a tuturor efectelor adverse asupra suprafețelor de frecare ale percutorului și pieselor de împerechere, pot apărea zgârieturi aspre, care duc la defectarea întregului ciocan. Dacă se formează gripări nu foarte adânci numai pe partea pistonului percutorului (nu există etanșări de contact) și pe oglinda căptușelii cilindrului, atunci astfel de piese pot fi salvate în timpul reparației.Riscurile aspre pot fi curățate prin șlefuire fără a le îndepărta la toată adâncimea, după care aceste piese pot servi mult timp. Dacă suprafețele tijelor de percuție sunt deteriorate (gripare sau coroziune), atunci în acest caz, în timpul reparației ciocanului hidraulic, percutorul trebuie înlocuit cu unul nou, deoarece suprafețele deteriorate care sunt sigilate cu etanșări de contact le dezactivează. sigilii.

La fabricarea unui percutor nou, este important să se respecte distanța necesară între suprafețele de frecare ale pieselor de împerechere. La fabricarea manșoanelor de reparare a cilindrului de lucru, pe lângă asigurarea unui finisaj ridicat al suprafeței, trebuie luate măsuri pentru reducerea coeficientului de frecare. Coeficientul de frecare poate fi redus prin nitrurarea suprafețelor, saturarea suprafeței cu disulfit de molibden și alte tratamente fizico-chimice. După cum sa menționat deja, uzura acestuia din urmă afectează foarte mult încărcarea capului de ciocan hidraulic, a sculelor înlocuibile și a bucșelor de scule.

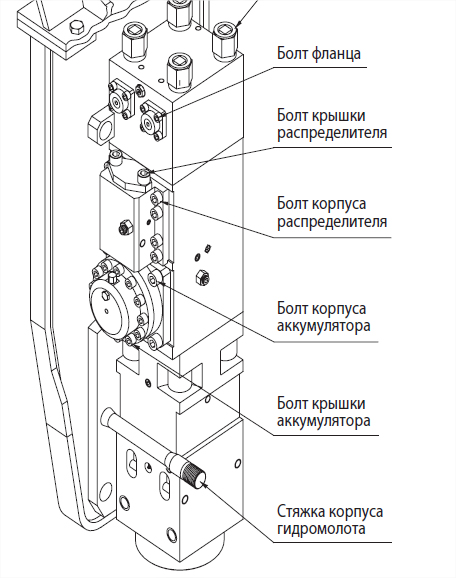

Reparațiile întrerupătoarelor hidraulice pot fi împărțite aproximativ în: reparații de rutină, care pot fi efectuate adesea la fața locului, reparații de complexitate medie și reparații majore. În timpul reparațiilor curente, racordurile filetate libere sunt strânse, piesele deteriorate, unele garnituri sau componente individuale (acumulatoare hidraulice, distribuitoare hidraulice) sunt înlocuite, dacă este posibil, fără demontarea completă a ciocanului hidraulic.

Înainte de a efectua reparații mai complexe, trebuie efectuat un diagnostic preliminar. Pe suport se instalează ciocanul hidraulic, se determină simptomele defecțiunilor, se determină locurile scurgerilor exterioare de ulei, se stabilește dacă percutorul se mișcă, dacă se observă un astfel de fenomen. Dacă este necesar, se măsoară presiunea uleiului în conducta de presiune de alimentare. După aceea, se fac ipoteze cu privire la motivele defecțiunii sau funcționării nesatisfăcătoare a ciocanului hidraulic. Apoi, ciocanul hidraulic este dezasamblat și piesele sunt depanate.

Reparația de complexitate medie se efectuează în ateliere. Ciocanul hidraulic este complet dezasamblat și toate garniturile hidraulice, bucșele de scule și uneltele înlocuibile sunt înlocuite, zgârieturile ușoare de pe partea pistonului percutorului sunt curățate și părțile deteriorate ale conexiunilor filetate sunt înlocuite. Înainte de asamblare, toate piesele sunt spălate temeinic, suflate cu aer comprimat și lubrifiate. Conexiunile filetate trebuie strânse cu o cheie dinamometrică în conformitate cu recomandările din manualul de instrucțiuni pentru acest model de ciocan.

Revizia ciocanului hidraulic se efectuează în cazurile în care reparațiile de complexitate medie sunt insuficiente pentru a restabili capacitatea de lucru a ciocanului hidraulic. La revizia unui ciocan hidraulic, de regulă, devine necesară înlocuirea percutorului, a manșonului cilindrului de lucru (dacă este prevăzut de proiectarea ciocanului hidraulic), a bucșelor de ghidare în care se mișcă tijele de percuție. Mai puțin obișnuite sunt cazurile în care este necesară efectuarea de găuri în cutia osiilor, în care sunt montate bucșele sculei. În aceste cazuri, diametrul exterior al alezajului bucșelor este realizat în funcție de diametrul real al cutiei de osie după ce a fost alezat.

Uneori, în timpul unei revizii majore, este necesară înlocuirea fălcilor în care se află blocul de impact al ciocanului hidraulic. Dacă ciocanul hidraulic este folosit pentru zdrobirea pietrelor supradimensionate sau pentru distrugerea structurilor din beton armat, atunci obrajii lui lovesc adesea materialul distrus. Capetele inferioare ale obrajilor sunt puternic uzate, iar dacă există găuri sau ferestre în obraji, care sunt concentratoare de stres, atunci pot apărea crăpături în obraji în timpul funcționării pe termen lung. În unele cazuri, este posibil să reparați obrajii prin tăierea adâncă a fisurii și sudarea acesteia. Dupa o reparatie de complexitate medie sau o revizie majora, ciocanul hidraulic trebuie testat pe stand.

Firma noastra are o vasta experienta in repararea ciocanelor hidraulice de diverse modele autohtone si straine de orice complexitate.Calitatea reparatiilor este asigurata de disponibilitatea echipamentelor tehnice necesare si a specialistilor calificati.

În timpul funcționării ciocanelor hidraulice apar diverse tipuri de defecțiuni, ceea ce duce la necesitatea unor reparații sau a unor lucrări de reglare. Probabilitatea defecțiunilor crește dacă nu sunt respectate cerințele și recomandările manualului de utilizare a ciocanului hidraulic. Eșecurile pot apărea și în funcție de caracteristicile de proiectare, materialele utilizate și tehnologia de producție. În cele mai simple cazuri, reparațiile pot fi efectuate pe șantier, dar în unele cazuri reparațiile trebuie efectuate în ateliere care dispun de echipamentul tehnologic necesar și de specialiști calificați.

Există cazuri când nu este posibilă pornirea ciocanului hidraulic atunci când este pornit pentru prima dată după atașarea acestuia la excavator. În primul rând, ar trebui să verificați conexiunea corectă a liniilor electrice la ciocanul hidraulic - „presiune”, „scurgere”, asigurați-vă că ciocanul hidraulic este apăsat pe obiectul de lucru, iar unealta sa este împinsă în cutia osiilor. pana se opreste se verifica presiunea in conducta de alimentare cu presiune, se masoara valoarea folosind un tester hidraulic.alimentarea pompei hidraulice a masinii de baza. Dacă parametrii stației de pompare a mașinii de bază corespund caracteristicilor tehnice ale ciocanului hidraulic și conectarea acestuia la sistemul hidraulic este realizată corect, atunci noul ciocan hidraulic ar trebui să funcționeze, deoarece fiecare instanță a ciocanului hidraulic este testată și rulată. -intra la standul producatorului.

În timpul funcționării ciocanului hidraulic, toate perechile sale de frecare sunt supuse uzurii: tija sculei - bucșe de sculă, lovirea manșonului cilindrului de lucru (sau corpul cilindrului însuși), bobina - manșonul distribuitorului. Cantitatea de uzură a pieselor este puternic influențată de puritatea fluidului de lucru (ulei) al sistemului hidraulic. Când funcționează cu ulei curat, piesele supapei vor dura de obicei toată durata de viață a ruptorului. Deci, de exemplu, compania noastră a trebuit să repare ciocanele hidraulice SP-62, produse în urmă cu 25,30 de ani, ale căror distribuitoare hidraulice nu trebuiau înlocuite cu altele noi.

În funcție de cantitatea minimă de muncă necesară pentru refacerea ciocanului hidraulic, reparația acestuia poate fi clasificată condiționat în reparații curente (clasa economică), complexitate medie și revizie complexă.

La repararea clasei economice, părțile uzate și deteriorate ale ciocanului sunt înlocuite care nu afectează procesul de lucru, adică piese care nu sunt legate de părțile principale ale sistemului hidraulic al ciocanului. Astfel de piese includ unelte interschimbabile, bucșe de scule, diverse degete, piese de fixare, fitinguri pentru conectarea furtunurilor.

La repararea complexității medii, ciocanul este diagnosticat pe standul de testare al ciocanului hidraulic și piesele de depanare. În același timp, în cazul în care tijele percutorului nu prezintă uzură și uzură semnificativă și există ușoare uzură și riscuri pe partea pistonului percutorului, precum și riscuri pe oglinda cilindrului de lucru, atunci zgârieturile sunt curățate și aceste suprafețe sunt lustruite. Scopul acestei operațiuni este de a îndepărta proeminențele de pe suprafețele de frecare. Micile depresiuni rămase pe oglinda cilindrului de lucru și pe partea pistonului percutorului nu afectează în mod semnificativ scurgerea internă a uleiului dintre cavitățile cilindrului, deoarece aceste scurgeri apar numai în timpul armării percutorului, iar depresiunile rămase cresc doar. rezistența hidraulică la curgerea fluidului de lucru. În plus, în timpul reparațiilor de complexitate medie, toate garniturile mobile și fixe sunt înlocuite.

Revizia ciocanului hidraulic se efectuează în cazurile în care reparațiile de complexitate medie sunt insuficiente pentru a readuce echipamentul la capacitatea de lucru. La revizia unui ciocan hidraulic, de regulă, devine necesară înlocuirea percutorului, a manșonului cilindrului de lucru (dacă este prevăzut de proiectarea ciocanului hidraulic), a bucșelor de ghidare în care se mișcă tijele de percuție.Mai puțin obișnuite sunt cazurile în care este necesară efectuarea de găuri în cutia osiilor, în care sunt montate bucșele sculei. În aceste cazuri, diametrul exterior al alezajului bucșelor este realizat în funcție de diametrul real al cutiei de osie după ce a fost alezat.

Uneori, în timpul unei revizii majore, este necesară înlocuirea fălcilor în care se află blocul de impact al ciocanului hidraulic. Dacă ciocanul hidraulic este folosit pentru zdrobirea pietrelor supradimensionate sau pentru distrugerea structurilor din beton armat, atunci obrajii lui lovesc adesea materialul distrus. Capetele inferioare ale obrajilor sunt puternic uzate, iar dacă există găuri sau ferestre în obraji, care sunt concentratoare de stres, atunci pot apărea crăpături în obraji în timpul funcționării pe termen lung. În unele cazuri, este posibil să reparați obrajii prin tăierea adâncă a fisurii și sudarea acesteia.

Reparațiile de complexitate medie și reparațiile majore se efectuează în ateliere dotate cu echipamentul tehnologic necesar. Înainte de asamblare, toate piesele vechi, noi și reparate sunt spălate, suflate cu aer comprimat și lubrifiate. Toate conexiunile filetate trebuie strânse cu o cheie dinamometrică în conformitate cu recomandările din manualul de instrucțiuni pentru acest model de întrerupător. Dupa testele finale pe banc ale ciocanului hidraulic se poate efectua operatia de finisare: amorsarea si vopsirea ciocanului hidraulic intr-o cabina speciala de pulverizare.

Accesorii pentru excavatoare

Vă rugăm să specificați adresa Sucursalei noastre din orașul dumneavoastră sunând la companie sau scrieți-ne pe e-mail

Daca ai deja un furnizor de marfa pe care l-ai gasit la noi, ii poti trimite factura, o vom vinde mai ieftin.

Livrarea și livrarea mărfurilor se face în zilele lucrătoare, de la 8-00 la 19-00.

Dacă nu există o sucursală noastră în orașul dumneavoastră, vă vom trimite mărfurile printr-o companie de transport în orice regiune a Rusiei

Afișați toate listele de orașe

Livrarea la terminalul companiei de transport este gratuită pentru dumneavoastră.

Puteți afla costul livrării în orașul dvs. folosind formularul de feedback sau direct pe site, sunați.

Plata se face prin transfer bancar, regiuni de livrare Rusia, Armenia, Belarus, Kazahstan.

Ciocanele hidraulice sunt folosite astăzi într-o mare varietate de lucrări de construcții. Fiind instalate pe excavatoare, manipulatoare si alte tipuri de utilaje de constructii de greutatea corespunzatoare, acestea sunt folosite pentru despicarea si zdrobirea betonului si structurilor din beton armat, pentru deschiderea rocilor dure, pavaj asfaltic, sol inghetat. La îndeplinirea unor astfel de sarcini, un ciocan hidraulic este practic singurul mijloc posibil de mecanizare a muncii, în timp ce eficiența și productivitatea muncii crește semnificativ.

Cu toate acestea, în timpul utilizării prelungite sau intense, întrerupătorul hidraulic se poate defecta, oprind astfel orice lucru. În unele cazuri, reparațiile pot fi efectuate la fața locului, dar în majoritatea cazurilor, o astfel de intervenție independentă în proiectarea ciocanului hidraulic poate duce la defecțiunea completă a acestuia. Și acest lucru va implica deja cheltuieli serioase și pierderi bănești din cauza timpului de nefuncționare a echipamentelor. Prin urmare, este mai bine să ne contactați imediat - suntem gata să ne asumăm repararea oricărui ciocan hidraulic, indiferent de modelul acestuia, caracteristicile tehnice și natura defecțiunilor. La urma urmei, datorită experienței impresionante, ne-am adus abilitățile aproape la perfecțiune!

Boli de spargere frecvente

Acestea sunt cele mai frecvente defecțiuni datorate utilizării specifice a acestui echipament. Pentru aceste defecțiuni verificăm echipamentul în primul rând:

- coadă;

- bucșe;

- corpul cilindrului de lucru sau percutorul acestuia;

- manșon distribuitor;

- bobina.

Motivul defecțiunii acestor piese este frecarea crescută ca urmare a muncii. În plus, uzura pieselor este accelerată din cauza pătrunderii contaminanților în sistemul de lubrifiere - acesta este unul dintre cei mai periculoși factori.De asemenea, o sarcină crescută de șoc poate duce la distrugerea anumitor elemente. Ca urmare a unor astfel de influențe, pe suprafața pieselor ciocanului hidraulic apar urme de zgârieturi, care cresc treptat și duc în cele din urmă la o defecțiune completă a echipamentului.

Cum să previi ruperea?

Pentru ca echipamentul dumneavoastră să funcționeze fără probleme cât mai mult timp posibil, ar trebui să efectuați în mod regulat diagnostice. Pentru a face acest lucru, puteți pur și simplu să ne contactați - specialiștii noștri cu înaltă calificare vor efectua toate lucrările necesare. Pentru a face acest lucru, avem toate echipamentele de înaltă tehnologie necesare, principalul dintre acestea fiind un stand de diagnosticare profesional. Cu ajutorul lui, verificăm starea fiecărui element al ciocanului hidraulic, fiecare dintre conexiunile acestuia. Iar electronica de înaltă precizie arată cele mai obiective date - cu ajutorul diagnosticelor de pe stand, putem determina chiar și o ușoară abatere în funcționarea echipamentului.

Când defectele sunt identificate, începem să le corectăm. Efectuăm acest proces într-o manieră cuprinzătoare, fără a rata nicio eroare specifică. În același timp, politica companiei noastre este de așa natură încât, dacă este posibil să o reparăm, o vom repara. La urma urmei, restaurarea pieselor este aproape întotdeauna mult mai ieftină decât cumpărarea unuia nou. De aceea încercăm să vă economisim bani și să muncim cât mai mult cu echipamentul de care dispuneți. Dacă achiziționarea unei piese noi este inevitabilă, atunci în acest caz vă vom ajuta să economisiți bani - cu ajutorul nostru veți putea achiziționa piese de înaltă calitate fără a plăti în exces pentru marcă!

Când ciocanul hidraulic este reparat, acesta trebuie alimentat. Pentru aceasta, se folosește azot, care trebuie umplut sub presiune înaltă în acumulator. Procesul este complex și chiar periculos, dar încă o dată experiența noastră impresionantă vine în ajutor - vă vom alimenta ciocanul hidraulic reparat și întinerit rapid, în siguranță și eficient. După aceea, vom conecta mecanismul, îl vom regla fin și vom face teste de pornire.

Prin urmare, atunci când ne contactați pentru diagnosticare, reparare și realimentare a ciocanului hidraulic, puteți fi sigur că veți primi înapoi o unitate complet gata de utilizare!

Pentru mai multe informații, vă rugăm să sunați (351) 7-299-199 (multicanal).

Dacă observați o greșeală de tipar, vă rugăm să o raportați evidențiind textul și apăsând Shift+Enter

Ciocan hidraulic in sectiune

Specificații ciocanului

DYB 50/70/100/200/300

Specificații ciocanului

DYB 450/600/800/1300/1500

În operațiuni pe termen lung sau severe, cum ar fi duritatea ridicată și abrazivitatea rocii combinate cu temperaturi scăzute, vârful ciocanului se rupe, se deformează sau se formează zgârieturi pe ea.

Când capătul de lucru al vârfului se uzează, vârful începe să alunece. Unii operatori încearcă să ascuți din nou capătul de lucru al vârfului, dar acest lucru înlătură stratul de suprafață întărit, iar elementul de lucru se uzează instantaneu. Această metodă va extinde în scurt timp funcționarea echipamentului.

Cea mai corectă soluție atunci când vârful se uzează este înlocuirea acestuia. Prin urmare, atunci când lucrați în condiții dificile, ar trebui să existe întotdeauna un set de lănci de schimb de rezervă.

De asemenea, este necesar să se monitorizeze joncțiunea elementului de lucru și a manșonului inferior. Când jocul dintre unealta de lucru și bucșa inferioară depășește limita admisă, înlocuiți bucșa inferioară împreună cu lancea.

Atunci când înlocuiți întrerupătoarele de vârf de diferite tipuri/mărci, trebuie luate în considerare caracteristicile individuale ale acestora. Puteți enumera câțiva dintre pașii standard pentru înlocuirea știucii (această instrucțiune nu poate fi acceptată pentru execuție fără a citi documentele tehnice care vin cu un anumit model de ciocan hidraulic):

- Așezați ciocanul orizontal pe blocuri de lemn sau începeți să schimbați lancea fără a deconecta atașamentul;

- Scoateți știftul cu arc sau dopul de cauciuc, în funcție de model, care acoperă știfturile de blocare din carcasa inferioară;

- Folosind un ciocan și un drift, scoateți știftul(ele) de blocare din întrerupător;

- Scoateți două bucăți de lance. Atenție, căderea știucilor poate provoca răni.

- Utilizați o unealtă de ridicare adecvată pentru a îndepărta vârful din mecanismul de întrerupere;

- Înainte de a instala un nou pick-up, verificați starea bucșei inferioare a carcasei mecanismului pentru uzură, înțepare etc. Slefuiți orice spărturi și bavuri de pe pene, deoarece pot îngreuna înlocuirea știucii. Verificarea stării penelor trebuie efectuată la fiecare 100-150 de ore de funcționare a ciocanului hidraulic;

- Aplicați o cantitate suficientă de lubrifiant pe bucșă și pe tija lăncii;

- Instalați noul pick în ordine inversă.

În prezent, producătorii oferă trei tipuri principale de vârfuri. Acestea sunt „vârful”, „pana” și „dalta”. Fiecare dintre ele este conceput pentru a efectua tipuri de muncă strict reglementate.

Durata maximă depinde de modul în care sunt tratate. Știuca poate rezista la sarcini semnificative direcționate vertical, dar nu este stabilă împotriva sarcinilor direcționate perpendicular. Durata de viață a elementelor de lucru supuse unor influențe negative precum lucrul cu macaraua, impactul înclinat, eversiune, mersul în gol etc. este redusă în special. Este foarte important să se mențină presiunea de lucru corectă în camera de azot, să se verifice și să se completeze în timp util. Elementele de lucru eșuează din mai multe motive. Cauza fiecărei defecțiuni poate fi stabilită prin examinarea ansamblurilor ciocanelor deteriorate.

„NAK Machinery” dispune de toate echipamentele necesare pentru întreținerea și repararea de înaltă calitate a echipamentelor speciale. Întreținerea, repararea utilajelor de construcții, precum și o listă mare de lucrări se efectuează la fața locului către client, în acest scop fiind echipate complexe de service mobile bazate pe vehicule FORD.

Compania Novomax efectuează reparații de ciocane hidraulice de toate tipurile și mărcile: MTB, KWANGLIM/HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Repararea unui hidrociocan include următoarele operații:

- Dezasamblare completa

- Depanare

- Depanare

- Înlocuirea pieselor uzate

- Umplerea cu azot

- Asamblare

- Instalare pe un excavator

- Punere in functiune

În cazul spargerii minore a ciocanului hidraulic, reparația se efectuează la locul clientului. Departamentul de service al companiei Novomax va efectua toate reparațiile necesare cât mai curând posibil.

Repararea la timp a ciocanului hidraulic vă va permite să evitați costurile financiare suplimentare pentru întreținere și reparații suplimentare.

Contactați-ne și vom încerca să vă ajutăm să evitați perioadele lungi de nefuncționare a echipamentului dumneavoastră.

Cricul este unul dintre cele mai importante instrumente din arsenal, va ajuta peste tot: repararea unei mașini sau echipamente, efectuarea unei varietăți de lucrări de construcție și reparații. Și dacă dintr-o dată dispozitivul tău se defectează dintr-un motiv oarecare, trebuie să înveți cum să repari un cric hidraulic cu propriile mâini!

O mare varietate de mufe va mulțumi, de asemenea, fiecare dintre ele având propriile caracteristici și caracteristici distinctive.

La fel ca orice echipament care transportă sarcini uriașe, dispozitivele se pot defecta adesea și, prin urmare, trebuie să știți întotdeauna cum să reparați singur un cric. Să fie complet înarmat în momentul defecțiunii!

Orice cric hidraulic este alimentat de lichid, iar elementele principale ale cricului sunt corpul, pistonul și uleiul. Dacă decideți să învățați cum să efectuați singur reparațiile, cu siguranță trebuie să știți ce cauze pot duce la defecțiuni. În primul rând, designul dispozitivului ar putea fi „atacat” de coroziune, ceea ce duce la o limitare la coborârea mecanismului. Desigur, cricurile se rup adesea din cauza încărcării prea mari, ceea ce duce la îndoirea tijelor.

Există și alte puncte, inclusiv necesitatea de a schimba uleiul. Cu toate acestea, orice reparație se efectuează aproape în același mod.Și primul lucru pe care trebuie să-l știți este cum să dezasamblați dispozitivul, după care puteți începe să înlocuiți lichidul. Dezasamblarea instrumentului se efectuează în următoarea ordine:

- Folosind chei, deșurubați elementele de fixare;

- Scoateți supapa de scurgere a lichidului și pistonul;

- Efectuând o inspecție competentă, verificăm calitatea supapei și a tuturor garniturilor - dacă observați că acestea au devenit inutilizabile, pur și simplu schimbați elementele cricului;

- Curățăm mecanismul de resturi și alte elemente străine, spălăm cilindrul;

- Verificăm și schimbăm guma veche dacă este necesar;

- Ultimul pas este asamblarea instrumentului în ordine inversă.

Desigur, după ce asamblați cricul, trebuie neapărat să-l verificați pentru performanță! Dacă dispozitivul începe să funcționeze, grozav, dar nu este întotdeauna posibil să remediați totul de prima dată. Poate uleiul este problema?