O mașină de sudat semiautomată este un aparat electric proiectat pentru procesul de sudare folosind un electrod.

Din punct de vedere structural, aparatul de sudura semi-automat este echipat cu electronice cu frecvente inalte. Acesta din urmă are proprietatea nu numai de a crește performanța unităților, dar și de a-și arăta adesea caracterul „capricios”.

Procedura de reparație a unei mașini de sudură semiautomată cu invertor (modelul și producătorul nu au nicio influență) începe cu o deschidere tipică a mașinii și inspectarea pieselor interne. Este posibil ca deja în timpul inspecției inițiale să fie posibilă identificarea unei piese care a devenit inutilizabilă.

Dacă nu se observă modificări externe, atunci acestea sunt luate pentru diagnostic.

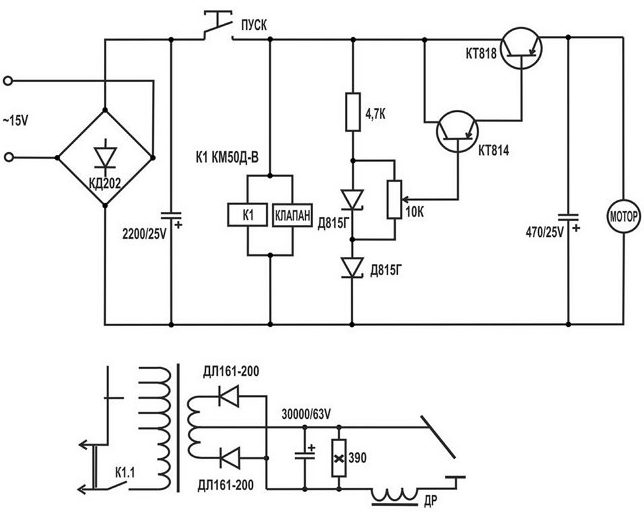

Schema dispozitivului dispozitivului semiautomat de sudare.

Mai întâi, verificați siguranțele de pe placa de control. Folosind un tester sau un ohmmetru, un element rupt este calculat prin demontarea plăcii. După ce l-a găsit, este schimbat cu atenție cu unul nou și dispozitivul semiautomat este reasamblat. Cu toate demaroarele în stare de funcționare, ei caută problema în continuare, analizând posibilele probleme de circuit.

Adesea, repararea unei mașini de sudură semi-automată este asociată cu defecțiuni ale tranzistorilor cu efect de câmp, care sunt cel mai slab punct. Semnele de defecțiuni (au fost menționate mai sus) în exterior nu se manifestă deloc în acest grup de elemente. Este extrem de rar ca carcasa să se crape și ca cablurile să se topească. Aceste caracteristici fac necesară căutarea tranzistorilor arse, apelându-le unul câte unul cu un multimetru.

Un alt moment de diagnosticare este controlul componentelor driverului responsabile de funcționarea tranzistoarelor cu efect de câmp. Elementele uzate pot fi determinate cu un ohmmetru.

Schema redresorului de sudare.

Vă rugăm să rețineți: pentru a nu fi confundați, se recomandă ca atât elementele driver, cât și tranzistoarele să sune în raport cu circuitul dispozitivului semiautomatic invertor existent, având ales în prealabil direcția (de exemplu, de sus în jos). În acest caz, riscul de a nu lua în considerare sau de a omite vreun element va fi redus la zero.

Dacă defecțiunea încă nu este găsită, diagnoza este finalizată prin verificarea elementelor principale ale redresoarelor (sau punților de diode). Acestea din urmă sunt cele mai fiabile părți ale mașinii de sudură cu invertor și eșuează rar, cu toate acestea, nu este recomandabil să reduceți complet probabilitatea defecțiunii lor.Pentru a diagnostica diodele situate pe radiatoare, acestea sunt dezlipite de pe placă. O diodă de lucru schimbă rezistența de la plus la minus și invers. Cu alte rezultate ale testelor, diodele sunt aruncate.

Repararea unui dispozitiv semiautomat în cazul detectării defecțiunilor descrise mai sus se reduce la înlocuirea componentelor defecte.

Supraîncălzirea este adesea cauza defecțiunii tranzistorului. In cazul verificarii interiorului unitatii, ar fi util, pentru orice eventualitate, sa se schimbe pasta termica in punctele de contact cu placa radiatorului.

Și în cazul unei defecțiuni, puteți arunca o privire la contacte. Cele care nu par foarte ordonate se curăță și se îmbină.

Repararea de către dvs. a unei mașini de sudură semi-automată este un proces destul de preferat în rândul meșterilor care efectuează adesea lucrări de caroserie.

Schema unui transformator de sudare.

Dar nu este întotdeauna posibil. Deși cu o defecțiune minoră, o încercare de a o căuta poate să nu fie lipsită de sens.

Una dintre problemele care nu necesită intervenție profesională obligatorie este lipirea electrodului atunci când puterea curentului este selectată corect. Cauzele defecțiunilor sunt următorii factori:

Dacă arcul de sudură este instabil sau firul folosit nu este complet topit, vârful de contact poate să fi devenit inutilizabil sau clema de masă este conectată incorect. Pentru a scăpa de neplăcerile din lucru, vârful este înlocuit și zona clemei este curățată de murdărie.

Defecțiunile în alimentarea cu gaz de protecție, care au ca rezultat o calitate slabă a sudurii, pot fi cauzate de defecțiuni ale difuzorului de gaz. Problema se rezolvă prin înlocuirea elementului.

VIDEO

Deci, majoritatea problemelor sunt eliminate prin opțiunea de a schimba rapid elementele de uzură ale aparatului de sudură. Când toate acțiunile eșuează, aceștia apelează la ajutorul unui centru de service care are la dispoziție baza tehnică necesară pentru repararea aparatelor de sudură.

Cel mai slab element al transformatoarelor de sudura este blocul terminal la care sunt conectate cablurile de sudura. Un contact prost, împreună cu un curent mare de sudare, duce la o încălzire puternică a conexiunii și a firelor conectate la aceasta. Ca urmare, conexiunea în sine este distrusă, izolația de la capetele înfășurărilor se arde, în urma căruia are loc un scurtcircuit.

Reparația transformatorului de sudură în acest caz se reduce la sortarea îmbinării încălzite, curățarea suprafețelor de contact și fixarea lor pentru a asigura contactul strâns al tuturor elementelor.

Printre altele, apar următoarele defecțiuni.

Oprire spontană a aparatului de sudură . Când transformatorul este conectat la rețea, protecția acestuia este declanșată, drept urmare dispozitivul este oprit. Acest lucru se poate datora scurtcircuitelor în circuitul de înaltă tensiune - între fire și carcasă sau firele dintre ele. Un scurtcircuit între spirele bobinelor sau foilor circuitului magnetic, precum și o defecțiune a condensatoarelor, pot duce, de asemenea, la funcționarea protecției. Când reparați, este necesar să deconectați transformatorul de la rețea, să găsiți locul defect și să eliminați defecțiunea - restabiliți izolația, înlocuiți condensatorul etc.

Zumzetul puternic al transformatorului adesea însoțită de supraîncălzire. Motivul poate fi slăbirea șuruburilor strângerea elementelor de tablă ale circuitului magnetic, defecțiunile de fixare a miezului sau a mecanismului de deplasare a bobinelor, suprasarcina transformatorului (funcționare excesiv de lungă, curent de sudare mare, diametru mare al electrodului). Un scurtcircuit între cablurile sau foile de sudură ale circuitului magnetic duce, de asemenea, la un zumzet puternic.Este necesar să verificați și să strângeți toate șuruburile și șuruburile, să eliminați încălcările mecanismelor de atașare a miezului și mutarea bobinelor, verificați și restabiliți izolația în cablurile de sudură.

Încălzirea excesivă a aparatului de sudură . Cele mai frecvente motive pentru aceasta includ încălcarea regulilor de funcționare sub forma setării curentului de sudare peste valoarea admisă, utilizarea unui electrod cu diametru mare sau lucrul prea lung fără întrerupere. Este necesar să respectați modul standard de funcționare - setați valori moderate ale curentului, utilizați electrozi cu diametre mici, luați pauze de lucru pentru a răci dispozitivul.

Încălzirea puternică poate duce la un scurtcircuit între spirele înfășurării bobinei din cauza arderii izolației, însoțită de obicei de fum. Acesta este cel mai grav caz, despre care se spune că aparatul a „ars”. Dacă se întâmplă acest lucru, atunci reparația mașinii de sudură va necesita, în cel mai bun caz, o restaurare locală a izolației firului bobinei, în cel mai rău caz, rebobinarea completă a acestuia. În ultima versiune, pentru a păstra caracteristicile dispozitivului, este necesar să se deruleze cu un fir din secțiunea originală - cu același număr de spire ca a fost.

Curent de sudare redus . Fenomenul poate fi observat cu o tensiune scăzută în rețeaua de alimentare sau o defecțiune a regulatorului de curent de sudare.

Reglare slabă a curentului de sudare . Acest lucru poate fi cauzat de diferite defecțiuni ale mecanismelor de control curent, care diferă în diferite modele de transformatoare de sudare. Și anume, defecțiuni la șurubul regulatorului de curent, un scurtcircuit între bornele regulatorului, o încălcare a mobilității bobinelor secundare din cauza pătrunderii obiectelor străine sau din alte motive, un scurtcircuit în bobina de șoc etc. Este necesar să îndepărtați carcasa din aparat și să examinați mecanismul specific de control al curentului pentru o defecțiune. Simplitatea dispozitivului mașinii de sudură și disponibilitatea tuturor componentelor sale pentru inspecție facilitează depanarea.

Întreruperea bruscă a arcului de sudare și incapacitatea de a-l reaprinde . În loc de arc, se observă doar scântei mici. Acest lucru poate fi cauzat de o defecțiune a înfășurării de înaltă tensiune pe circuitul de sudură, un scurtcircuit între firele de sudură sau o încălcare a conexiunii acestora la bornele dispozitivului.

Consum mare de curent din rețea în absența sarcinii . Acest lucru poate fi cauzat de un scurtcircuit al spirelor înfășurării, care este eliminat prin refacerea locală a izolației sau printr-o rebobinare completă a bobinei.

Partea electronică existentă - un redresor cu diodă și un modul de control - face ca redresorul de sudură să fie legat de invertor. Prin urmare, depanarea implică verificarea punții de diode și a elementelor plăcii de control. Puntea de diode este o componentă fiabilă a circuitelor electronice, dar uneori eșuează. În general, cauzele unei defecțiuni pot fi foarte diferite: pistele de pe plăci se ard, transformatoarele circuitului de control eșuează. Fotografia de mai jos prezintă un caz în care reparația de către dvs. a unei mașini de sudură, care a constat în înlocuirea unei părți nefuncționale a plăcii de comandă cu o contraparte rusă, a permis utilizatorului să economisească o sumă considerabilă la reparații (70% din costul aparatului de sudura).

Spre deosebire de un transformator de sudură, care este mai mult un produs electric, un invertor de sudură este un dispozitiv electronic. Aceasta înseamnă că diagnosticarea și repararea invertoarelor de sudură implică verificarea performanței tranzistoarelor, diodelor, rezistențelor, diodelor zener și a altor elemente care alcătuiesc circuitele electronice. Trebuie să poți lucra cu un osciloscop, ca să nu mai vorbim de multimetre, voltmetre și alte echipamente obișnuite de măsurare.

O caracteristică a reparației invertoarelor este că, în multe cazuri, este dificil sau imposibil să se determine componenta defectată prin natura defecțiunii, trebuie să verificați toate elementele circuitului în secvență.

Din cele de mai sus, rezultă că o reparație cu succes a unui invertor de sudură cu propriile mâini este posibilă numai dacă aveți cel puțin cunoștințe de bază în electronică și puțină experiență în lucrul cu circuitele electrice. În caz contrar, auto-repararea poate duce doar la o pierdere de timp și efort.

După cum știți, principiul de funcționare al unui invertor de sudură este de a converti treptat un semnal electric:

Redresarea curentului de rețea - folosind redresorul de intrare.

Conversia curentului redresat în curent alternativ de înaltă frecvență - în modulul invertor.

Scăderea tensiunii de înaltă frecvență la sudare - printr-un transformator de putere (având o dimensiune foarte mică datorită frecvenței de înaltă tensiune).

Rectificarea curentului alternativ de înaltă frecvență în sudare directă - printr-un redresor de ieșire.

În conformitate cu operațiunile efectuate, invertorul constă structural din mai multe module electronice, dintre care principalele sunt modulul redresor de intrare, modulul redresor de ieșire și placa de control cu chei (tranzistoare).

Deși principalele componente ale invertoarelor de diferite modele rămân neschimbate, aspectul lor în dispozitivele de la diferiți producători poate varia foarte mult.

Verificarea tranzistoarelor . Cel mai slab punct al invertoarelor sunt tranzistoarele, astfel încât reparația mașinilor de sudură cu invertor începe de obicei cu inspecția lor. Un tranzistor defect este de obicei vizibil imediat - o carcasă spartă sau spartă, concluzii arse. Dacă se găsește acest lucru, puteți începe să reparați invertorul înlocuindu-l. Așa arată o cheie spartă.

Și așa a fost instalat în locul celui ars. Tranzistorul este montat pe unsoare termică (KPT-8), care asigură o bună disipare a căldurii la radiatorul de aluminiu.

Uneori nu există semne externe ale unei defecțiuni, toate tastele arată intacte. Apoi, pentru a determina tranzistorul defect, se folosește un multimetru pentru a le verifica.

Identificarea elementelor defecte este foarte bună, dar departe de orice. Reparația mașinilor de sudură cu invertor presupune și căutarea, în locul elementelor arse, a analogilor potriviți. Pentru a face acest lucru, sunt determinate caracteristicile elementelor eșuate (conform fișei de date) și, pe baza acesteia, sunt selectați analogi pentru înlocuire.

Verificarea elementelor driverului . Tranzistoarele de putere de obicei nu se defectează pe cont propriu, cel mai adesea aceasta este precedată de defecțiunea elementelor driverului care le „legănează”. Mai jos este o fotografie a plăcii cu elemente ale driverului invertorului Telwin Tecnica 164. Verificarea se efectuează cu un ohmmetru. Toate piesele defecte sunt lipite și înlocuite cu piese corespunzătoare.

Verificarea redresoarelor . Redresoarele de intrare și de ieșire, care sunt punți de diode montate pe un radiator, sunt considerate elemente de încredere ale invertoarelor. Cu toate acestea, uneori și ei eșuează. Acest lucru nu se aplică celor prezentate în fotografia de mai jos, acestea sunt reparabile.

Cel mai convenabil este să verificați puntea de diode dezlipind firele de pe acesta și scoțându-l de pe placă. Acest lucru ușurează munca și nu induce în eroare în prezența unui scurtcircuit în circuit. Algoritmul de verificare este simplu, dacă întregul grup sună în scurt timp, trebuie să căutați o diodă defectă (ruptă).

Pentru piesele de lipit, este convenabil să folosiți un fier de lipit cu aspirație.

control tablou de control . Placa de control al tastelor este cel mai complex modul al invertorului de sudură; fiabilitatea funcționării tuturor componentelor dispozitivului depinde de funcționarea acestuia. O reparație calificată a invertoarelor de sudură ar trebui să se încheie cu o verificare a prezenței semnalelor de control care vin la barele de poartă ale modulului cheie. Această verificare se efectuează cu un osciloscop.

Echipamentele moderne pentru sudarea diferitelor aliaje și metale se caracterizează printr-un design relativ simplu și fiabilitate operațională ridicată. În ciuda acestui fapt, repararea mașinilor de sudură este necesară periodic chiar și de cele mai „fanteziste” unități.

Defecțiunile mașinilor de sudură sunt cauzate cel mai adesea de utilizarea necorespunzătoare a acestora, de nerespectarea de către consumatori a recomandărilor producătorului de echipamente, precum și de uzura naturală a componentelor sale individuale. De asemenea, pot fi necesare reparații în următoarele cazuri:

discrepanța între mărimea curentului din sursa de alimentare și tensiunea la acei indicatori care sunt necesari pentru funcționarea stabilă a instalației de sudare;

conectarea analfabetă a echipamentului la sursa de alimentare și finalizarea incorectă a lucrărilor;

sudura in incaperi contaminate sau foarte umede, in spatii deschise pe timp de ploaie sau ninsoare.

După cum arată practica, cel mai adesea în unitățile de sudură ansamblul terminalului eșuează, la care sunt conectate firele necesare pentru lucru.

Cablurile și diferitele componente de conectare de pe acesta se pot supraîncălzi din cauza utilizării incorecte a echipamentului (de exemplu, atunci când se utilizează dispozitivul pentru o perioadă lungă de timp la cea mai mare valoare curentă) și din cauza unui contact slab.

Izolația firelor în astfel de condiții începe să se topească, ceea ce duce la un scurtcircuit. Puteți face față problemei vocale cu propriile mâini, este suficient să curățați temeinic cablurile și punctele lor de contact cu echipamentul și apoi să le andocați cât mai strâns posibil.

Prezența oricărei defecțiuni în dispozitiv este de obicei semnalată de următoarele simptome:

curentul de sudare este dificil de reglat;

are loc oprirea spontană a unității;

arcul de sudare se rupe periodic;

pornirea echipamentului provoacă anumite dificultăți (nu se pornește prima dată, se pornește și se oprește imediat și așa mai departe);

în timpul sudării, unitatea devine foarte fierbinte și zumzăie.

În continuare, vom vorbi despre ce fel de defecțiuni sunt inerente invertoarelor, redresoarelor și transformatoarelor de sudură și vom oferi sfaturi despre cum să le remediați singur.

VIDEO Acum invertoarele de sudare sunt folosite atât în întreprinderile industriale, cât și de către persoane fizice. Aceste unități oferă un real confort pentru sudor și garantează calitatea înaltă a procesului de sudare. Acest lucru se realizează prin complicarea designului lor, ceea ce, desigur, în majoritatea cazurilor reduce fiabilitatea invertoarelor.

Nu este întotdeauna posibil să reparați echipamentul invertor cu propriile mâini, deoarece este un echipament electronic și nu un dispozitiv electric mai simplu (cum ar fi un transformator sau un redresor pentru sudare). Și asta înseamnă că diagnosticarea defecțiunilor unității și eliminarea lor necesită ca o persoană să aibă cunoștințe speciale.

Pentru a restabili cu succes performanța unor astfel de instalații cu propriile mâini, utilizatorul trebuie să fie „pe tine” cu o varietate de echipamente de măsurare, de la multimetre la osciloscoape. Aceste dispozitive fac posibilă efectuarea unei diagnosticări precise a invertoarelor și a „umplerii” lor electronice (diode Zener, diode, diverse tranzistoare etc.), stabilind astfel toate defecțiunile existente.

Dificultatea reparării mașinilor de sudură cu invertor este că o persoană trebuie să verifice secvențial circuitul electric al unității și să găsească componenta defectată. În caz contrar, nimic nu va funcționa, deoarece, prin natura defecțiunii, este aproape imposibil să găsiți un element „mort” al echipamentului de sudare.

Astfel, dacă nu v-ați ocupat niciodată de electronică, nu are sens să reparați invertoarele cu propriile mâini. Pur și simplu îți vei pierde energia și vei pierde mult timp, dar nu vei reuși nimic. Mai mult decât atât, există pericolul ca în timpul unei astfel de „reparații” să nu faci decât să agravezi problema prin întreruperea circuitului electric.

În aceste cazuri, atunci când o persoană are experiență cu microcircuite și componente electrice, poate face față cu ușurință defecțiunilor simple ale echipamentelor invertoare de sudură. De obicei, defecțiunile sale sunt detectate prin efectuarea următoarelor verificări:

Analiza performanței punților de diode (redresoare de ieșire și de intrare) care sunt montate pe un radiator. Acestea ar trebui să fie demontate de pe placă prin deconectarea cablajului și apoi să căutați un redresor rupt folosind metoda de sonerie elementară. Odată ce o componentă nefuncțională este identificată, aceasta este înlocuită cu una nouă. Experții sfătuiesc să folosiți un fier de lipit special echipat cu un mecanism de aspirație pentru a efectua o astfel de operație.

Verificarea componentelor driverului. Efectuat cu un ohmmetru. Dacă se găsește un driver eșuat, acesta este dezlipit, se selectează un analog adecvat din fișa de date a dispozitivului și se pune în locul vechii componente.

Testarea tranzistoarelor. În majoritatea dispozitivelor cu invertor, tranzistoarele sunt cele care defectează cel mai adesea. Găsirea unui astfel de element nu este deloc dificilă, se arată ca concluzii arse, prezența unor fisuri mici pe carcasă. Dacă nu există defecte vizibile indicate, puteți suna fiecare tranzistor cu un multimetru, identificându-l pe cel defect.

Invertoarele de sudură din zilele noastre pot avea un aspect diferit al elementelor. Dar designul lor nu este cu mult diferit, prin urmare, reparația de echipamente invertor de la diferite companii producătoare nu poate cauza dificultăți unei persoane care are o idee despre principiile construirii circuitelor electrice.

VIDEO Restabilirea funcționării normale a unor astfel de dispozitive este mai ușoară. Aproape orice sudor amator se poate ocupa de auto-repararea transformatoarelor de sudare. De obicei, trebuie să se ocupe de următoarele defecțiuni ale echipamentelor de sudură:

Rebobinarea bobinei, despre care am vorbit, poate fi necesară și atunci când echipamentul nu are sarcină, iar dispozitivul preia un curent mare din rețea. Motivul unei astfel de defecțiuni este același - înfășurarea este închisă.

Toate celelalte defecțiuni ale transformatorului de sudură se datorează defecțiunii componentelor și componentelor sale individuale. De exemplu, destul de des se defectează dispozitivul de control al curentului, bobinele sale (secundar și accelerație), în care cad obiecte străine în timpul funcționării. Nu este dificil să găsești o astfel de defecțiune datorită simplității designului transformatorului pentru sudare.

VIDEO Redresoarele de sudare sunt similare din punct de vedere structural cu transformatoarele, dar sunt echipate suplimentar cu mecanisme care sunt inerente echipamentelor cu invertor (modul de control și redresor cu diodă). Această stare de fapt determină particularitățile reparației lor.

În cazul în care unitățile unității de putere se defectează, acestea sunt reparate în același mod ca transformatoarele de sudură (bobinele sunt rebobinate, izolația dintre cabluri este restabilită, regulatoarele și condensatorii sunt schimbate etc.). Dar în cazul defecțiunilor unității de control și redresorului cu diode, trebuie analizată starea circuitului electric al dispozitivului.

Echipamentele semiautomate de sudare pot fi proiectate pe baza de redresoare sau invertoare. După cum înțelegeți, este necesar să reparați astfel de unități conform principiilor descrise mai sus - defecțiunile vor fi identice. Trebuie remarcat faptul că, în timpul funcționării mașinilor semiautomate, sunt adesea înregistrate defecțiuni mecanice, care sunt cauzate de uzura alimentatorului de sârmă în zona de sudare.

În acest dispozitiv, cu utilizarea activă a echipamentelor de sudură, se poate observa o frecare crescută între canal și firul furnizat. O problemă similară este rezolvată prin instalarea unui nou canal. Este mai bine să nu folosiți alte metode de restabilire a funcționării normale a dispozitivului din cauza eficienței lor scăzute.

Video (click pentru a reda).

VIDEO